基于应力测试的港口门座起重机 金属机构剩余寿

李福森 贾华龙 王晓敏 王旭虹 刘 东国家起重运输机械质量监督检验中心 北京

摘 要:以某港口门座起重机为研究对象,采用疲劳寿命估算方法,从材料的S - N 曲线出发,考虑各种影响因素,结合实测应力谱,按照线性累积损伤理论及修正Miner 法则,进行金属结构的疲劳寿命估算,再结合起重机的结构件劣化状态,无损检测等技术手段进行综合分析,估算出起重机的安全使用寿命,为门座起重机疲劳剩余寿命评估提供有效可行的方法, 对准确估算门座起重机金属结构疲劳剩余寿命提供科学的数据。

关键词:应力测试;门座起重机;金属结构;剩余寿命

中图分类号:TH213.4 文献标识码:A 文章编号:1001-0785(2020)05-0045-04

0 引言疲劳损伤是港口门座起重机金属结构失效的主要形式,金属结构作为一个承载结构,它的失效不仅使起重机失去功能,而且会给生产和人身安全带来巨大危害。对于已进入服役后期或超期服役阶段的起重机,其机械零件、金属结构已不同程度地出现各种损伤,对安全生产构成了潜在的威胁。起重机的疲劳寿命取决于关键位置金属结构的寿命,实测结构关键部位的典型载荷工况下的应力,然后根据经典的S-N 法计算这些测点及其附近应力集中位置的疲劳寿命。对此门座起重机主结构进行基于实测应变的疲劳寿命分析,初步了解这些结构件在不考虑裂纹或缺陷情况下的疲劳寿命。

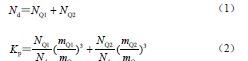

1 设计寿命计算方法门座起重机的一个工作循环是指从地面起吊一个物品起,到开始起吊下一个物品时止,包括起升机构升降、起重机运行、变幅机构运行及正常的停歇在内的一个完整的工作过程。对于港口上专用一台特定门座起重机,在每个工艺流程内的工作循环数、每天完成的工艺流程数、每年工作天数均为固定的情况下,可计算出每天工作循环数Nd、载荷谱系数Kp 为

式中:mQ1 为满载质量,mQ2 为空载质量,NQ1 为每天起吊满载的次数,NQ2 为每天起吊空载的次数,mQ 为额定起重量。当主体结构的设计应力与按GB/T 3811-2008《起重机设计规范》中表33 规定的拉伸和压缩疲劳许用应力的基本值计算得到的疲劳许用应力一致时,按GB/T3811-2008《起重机设计规范》中表1、表3 的规定选取相应工作级别的起重机工作循环总次数CT。当载荷谱系数Kp、每天工作循环次数Nd、每年工作天数td 确定的情况下,可由工作循环总次数折算成工作年数T,即

根据现场用户提供的数据,该起重机额定起重量为40 t,抓斗自重为14.5 t,满载的质量为40 t,每次装卸的货物质量为25.5 t。每年装卸的货物总质量为100 万t,一年按照350 d 计算,折算出每天起吊满载和空载的次数均为112 次,每天工作循环数Nd 为224 次,载荷谱系数Kp 为0.52。按GB/T 3811-2008《起重机设计规范》中表1、表3 的规定选取该起重机的整机工作级别为A8,载荷状态为Q4,使用等级为U6,由此查表可知起重机工作循环总次数CT 为1.0×106 次,由工作循环总次数折算成工作年数T = 25 a。

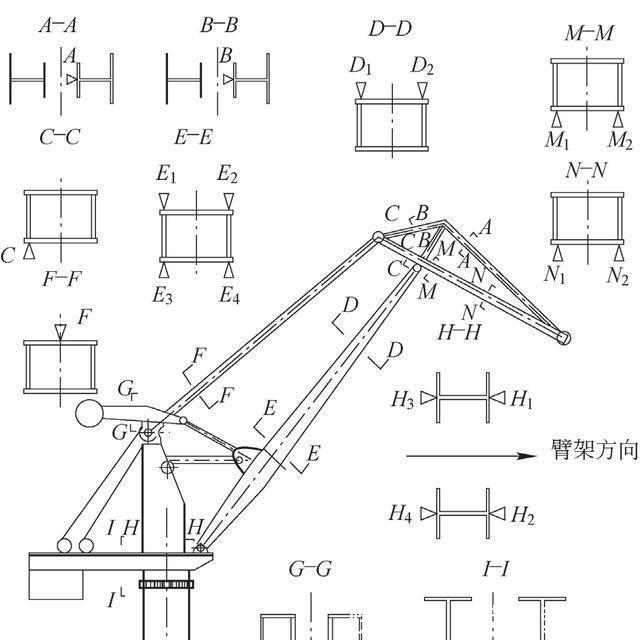

2 现场测试工况根据起重机实际工作的载荷,本文疲劳应力测试的试验载荷为40 t。参考静态应力测试的结果,测试主要选择10 个较大受力构件作为结构疲劳测试点,图1 为疲劳测试的测点分布示意图,图中符号▽、□表示静应力测点位置。

图1 疲劳测试的测点分布示意图

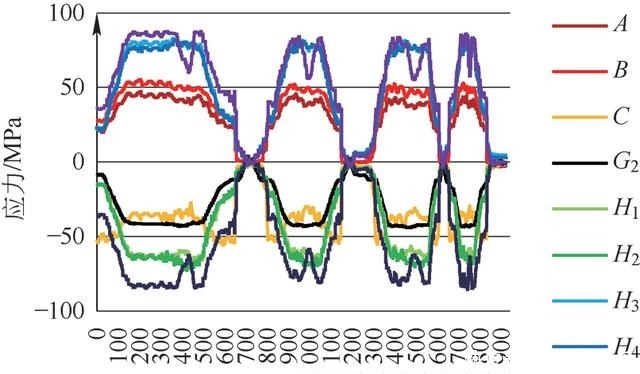

根据疲劳应力测试的要求,测试工况如下:1)系统调零 臂架最小幅度抓斗落地,钢丝绳完全松开,仪器调零。2)单个工作循环过程 在正常工作状态下,臂架在最小幅度处满载起升、制动、变幅行走至最大幅度位置,回转90°,原路返回并卸载。3)采样测试 连续做4 个工作循环,记录各采样点在测试期间的动响应值,即得到其应力-时间历程曲线,具体测试结果如图2 所示。4)动态采样数据的滤波处理 受现场条件和仪器的影响,采集到的应力- 时间历程会包含一些信号的干扰在内,对采样数据进行处理。

图2 各测点应力- 时间历程曲线

3 疲劳寿命估算3.1 疲劳寿命估算技术路线采用疲劳寿命估算方法,从材料的S - N 曲线出发,再考虑各种影响因素,结合实测应力谱,按照线性累积损伤理论及修正Miner 法则,进行金属结构的疲劳寿命估算,再结合起重机的结构件劣化状态,进行综合分析,估算出起重机的安全使用寿命,如图3 所示。

上一篇:材料分析中10个经典测试

下一篇:没有了

Copyright © 2018 《分析测试技术与仪器》杂志社 版权所有